7050高强铝合金锻件的热处理工艺

高强铝合金具有密度小、强度高、加工性能好等特点,广泛应用于航空、航天及民用512业,是航空航天工业的主要结构材料之一fl_3,具有重要的战略地位。其中A1一Zn—Mg—Cu系高强铝合金是目前高强铝合金中综合性能最好、研究最充分、应用最广泛的合金材料之一。所研究的7050铝合金是在7075合金基础上,通过增加zn和Cu含量、调整Cu/Mg比值并添加Zr代替cr后,开发出的强度、断裂韧性和塑基金项目:国家自然科学基金项目(51275414);航空科学基金项目(2011ZE53059)收稿日期:2013—01—29作者简介:乔慧娟(1988一),女,硕士在读,主攻塑性成形工艺及模拟研究性等都较高的Al—Zn—Mg—Cu系高强铝合金。7050高强铝合金承载能力优良,适合制作各类结构件,其热加工工艺主要有铸造、挤压、轧制和锻造等],而锻造工艺得到的结构件强度最大、断裂韧性最高,更适合用于航空航天等工业领域应用。

但是,坯料在锻造过程中存在位错运动剧烈并大量塞积的现象,导致局部应力集中,而且,未经热处理锻件中存在大量的第二相颗粒,严重降低了锻件的塑性和韧性,并有可能使锻件在使用过程中发生断裂与失效,为此需要对锻件进行合理的热处理。现有研究发现,固溶处理能将绝大部分非平衡结晶相固溶,并消除第二相颗粒对锻件韧性和后续加工性能的影响;固溶后的冷压变形能消除淬火导致的残余应力,同时使锻件中存在一定数量的位错滑移和攀移,因此,能够阻碍锻件时效后析出的第二相粒子的运动,提高锻件强度;同时,时效处理能析出大量的弥散粒子,这些细小的粒子能起到钉扎位错的作用,使位错运动受阻,从而大大提高锻件的强度。

结合有限元软件DEFORM一3D对7050高强铝合金的锻后热处理工艺进行模拟分析。研究固溶、冷压和时效处理过程对锻件残余应力影响,降低7050高强铝合金锻件的残余应力,提高其强度和韧性,满足航空航天工业对Al—Zn—Mg—Cu系高强铝合金锻件的更高技术要求。

1.锻件热处理仿真模型

1.1热处理技术

要求选用7050高强铝合金铸坯锻件为研究对象,其主要化学成分如表1所示。锻件尺寸为290mm~290mm~465mm,依据锻件厚度方向的尺寸和热处理技术规范要求(T7452),制定了配套的锻后热处理工艺方案:固溶+人工时效:465~3~(2固溶,125℃×6h+180%~12h时效。锻件固溶处理时水温要求不高于35o【=,且锻件固溶处理后冷压缩1%~5%/g~形以消除残余应力,然后人工时效。同时控制固溶处理后转入下道工序的时间间隔不超过2h。

1.2有限元分析模型锻后空冷方式能够有效降低锻件的残余应力,因此选择空冷后的锻件数值模型作为本文热处理分析的有限元模型㈣,即在DEFORM一3D软件中直接导入空冷后的7050高强铝合金锻件的“.db”模型文件。固溶处理模拟时,炉温设定为465℃,传热系数为0.2N/(s·mm·℃),时间步长为2s,步数为3600步。固溶后的淬火过程工件模型直接取自固溶后的“.db”文件,从而保证了残余应力的遗传性。淬火过程中介质温度设定为20':C,传热系数为20N/(s-mm·℃),时问步长为0.01s,步数为3000步。锻件固溶冷却后迅速对其进行1%~5%的冷压缩变形,以有效改善锻件的残余应力,并防止随后热处理过程中的锻件开裂现象。为分析冷压缩量对锻件残余应力的分布影响,分别按照1%、3%和5%的冷压缩量进行了有限元模拟,冷压缩工件模型直接取自锻件淬火后的“.db”文件。冷压过程中的压下速度为4mm/s,时问步长为0.1s,步数为60步,最大压缩量为5%,因此12步、36步和60步分别对应1%、3%和5%的冷压缩量。

2.固溶、淬火及冷压过程模拟

固溶处理能同时提高材料的强度、塑性和韧性并消除残余应力,固溶后淬火能保留固溶组织,同时提高材料的强度和硬度,但淬火会产生较大的热应力,需要对其进行一定量的冷压缩变形。采用DEFORM一3D软件模拟7050高强铝合金固溶和淬火过程,并主要分析研究锻件固溶处理和淬火过程的温度与残余应力的变化规律。

2固溶、淬火及冷压过程模拟

固溶处理能同时提高材料的强度、塑性和韧性并消除残余应力,固溶后淬火能保留固溶组织,同时提高材料的强度和硬度,但淬火会产生较大的热应力,需要对其进行一定量的冷压缩变形。采用DEFORM一3D软件模拟7050高强铝合金固溶和淬火过程,并主要分析研究锻件固溶处理和淬火过程的温度与残余应力的变化规律。

本文研究了7050高强铝合金锻件的热处理过程,其中固溶过程能有效消除锻造残余应力,而淬火过程使锻件表面残留有较大的拉应力,这是由于较大的锻件内外温差造成的,x~I:Lz种冷压缩量变形量发现,1%的压缩量能有效减小锻件表面的拉应力,并使锻件残余应力整体较小;3%的压缩量不但能消除锻件表面的拉应力,还能使锻件残留有有益的压应力;5%的压缩量虽然消除了锻件表面的拉应力,但由于摩擦等效应又会在锻件局部出现较大的拉应力。

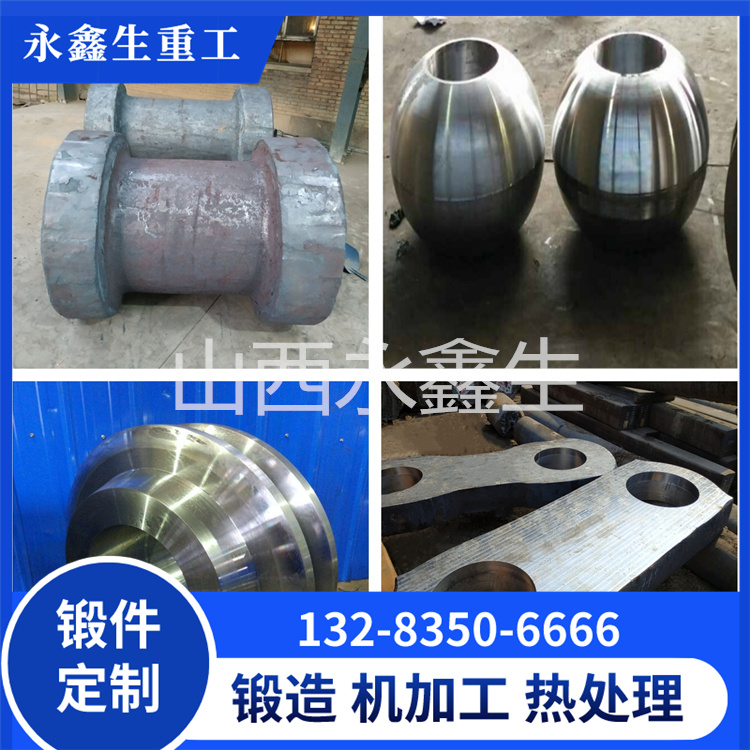

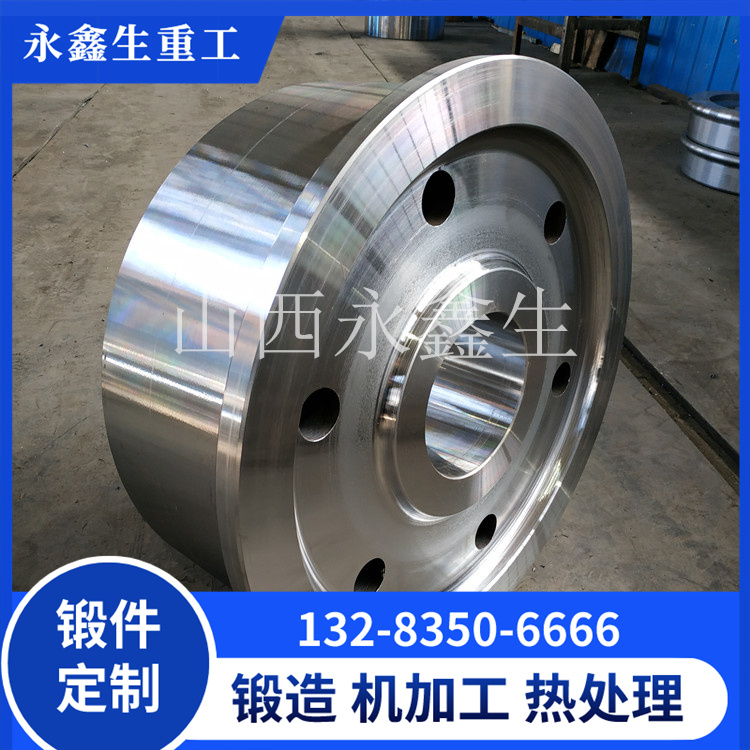

电话:13283506666

电话:13283506666 邮箱:13283506666@qq.com

邮箱:13283506666@qq.com 地址:定襄县师家湾工业区

地址:定襄县师家湾工业区

当前位置:

当前位置:

邮箱:13283506666@qq.com

邮箱:13283506666@qq.com 地址:定襄县师家湾工业区

地址:定襄县师家湾工业区