锻件锻造余热的使用

锻造余热淬火是自由锻件成形后,当其温度高于Ar3或Ar3~Ar1之间的某一温度时,淬入得当的淬火介质中,获取马氏体或贝氏体构造的工艺技巧。

锻件经锻造余热淬火和回火处分后,不但可以获取较好的概括机器机能,并且可以节减动力,简化工艺流程、缩短生产周期,削减人员和节减淬火加热炉的投资价格。

锻件经锻造余热淬火并高温回火后,其强度与硬度普通均高于普通调质,而塑性与韧性比普通调质稍低(两者回火温度相像时)。若锻造余热淬火后,采用较高回火温度(普通比普通调质的回火温度凌驾40~80℃)后,其塑性和韧性与普通淬火相当或稍高。锻件经锻造余热淬火后,在连结塑性和韧性的条件下明显地进步了强度和硬度,另外由于其晶粒较普通淬火粗大,可改善质料的切削加工机能。

锻造余热正火(退火)是锻件成形后,当温度高于Ar3(对亚共析钢)时,进入正火炉、冷却箱或退火炉内举行正火或控制冷却,得到正火构造。

由于锻造加热温度高,采用此技巧处分后锻件的晶粒较粗,普通用于绸缪热处分,不适用关于晶粒度有较高要求的锻件。同时,处分后得到的构造为珠光体+铁素体平均构造,粗晶粒在后续热处分中不存在构造遗传,晶粒可从新细化。

锻造余热等温正火是锻件成形后,当温度高于Ar3(对亚共析钢)时连忙冷却,冷却到等温温度后保温一段光阴后空冷至室温。

锻件成形后温度普通在900~1000℃,急冷速度普通控制在30~42℃/min,等温温度普通为550~680℃(详细需根据差别材质确定)。急冷是该工艺的环节工序,可通过调治冷却风量、风速、风柔顺风向,包管锻件冷却后温度匀称。等温温度根据质料品种和要求的硬度确定,普通选在珠光体转变曲线的鼻部以缩短等温保温光阴。锻造余热等温正火多用于渗碳齿轮钢,例如SCM420H、SCM822H、SAE8620H和20CrMnTiH等。

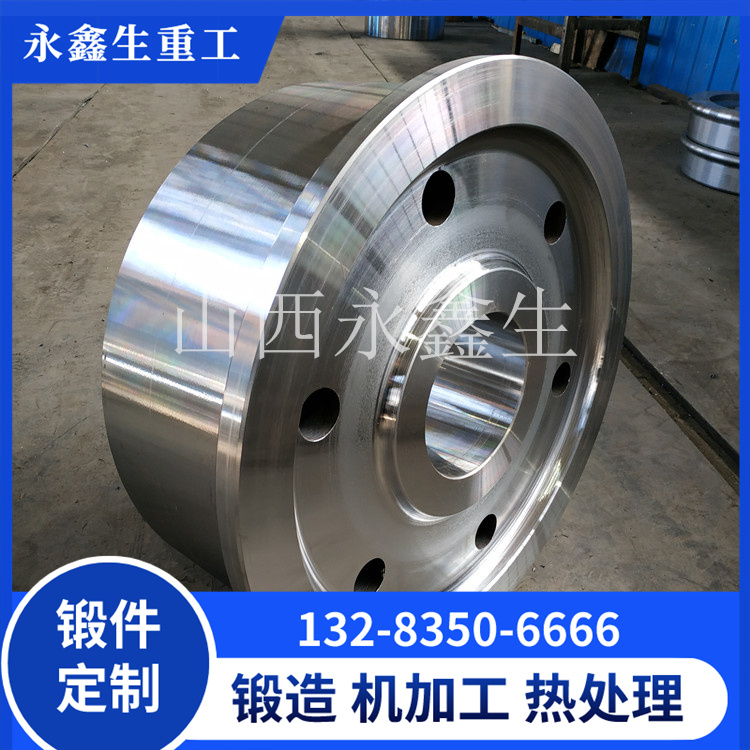

电话:13283506666

电话:13283506666 邮箱:13283506666@qq.com

邮箱:13283506666@qq.com 地址:定襄县师家湾工业区

地址:定襄县师家湾工业区

当前位置:

当前位置:

邮箱:13283506666@qq.com

邮箱:13283506666@qq.com 地址:定襄县师家湾工业区

地址:定襄县师家湾工业区