铝锻件后续加工与检验

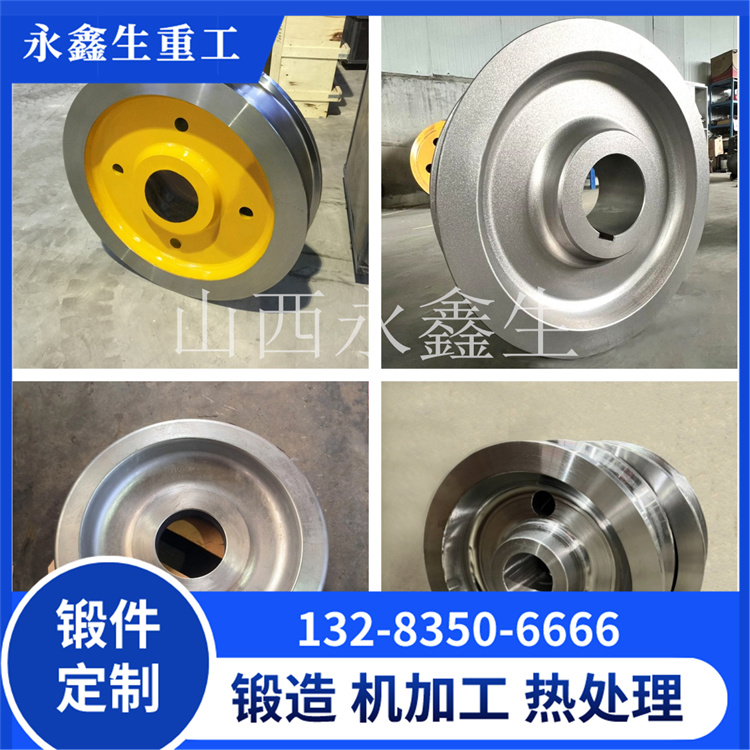

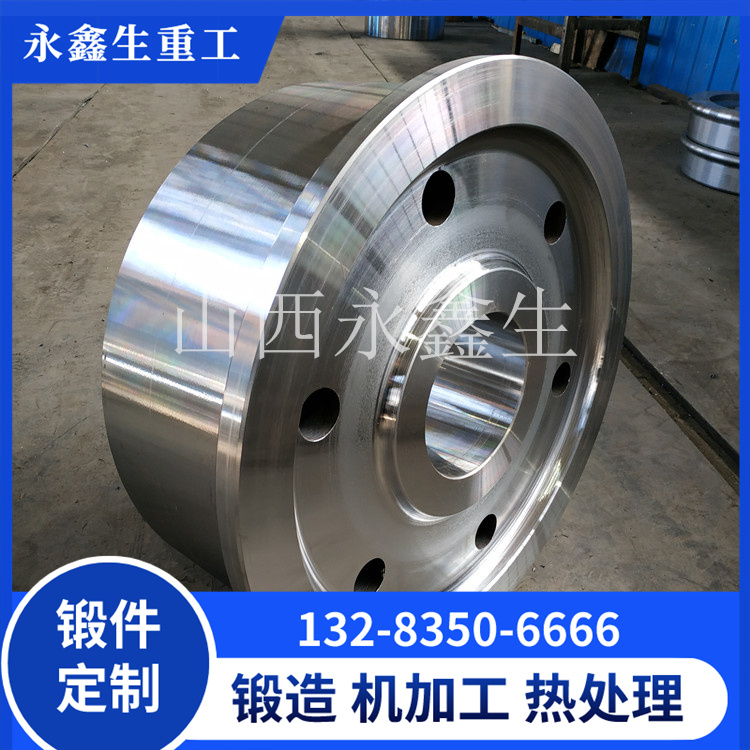

后续加工包括切削、钻孔、铣削、磨削等机械加工工序,通过这些工序,将锻件加工成符合设计要求的精确尺寸和表面光洁度。例如,汽车发动机的缸体锻件,在锻造和热处理后,需要进行机械加工,以确保各缸孔的尺寸精度和表面粗糙度,保证发动机的正常运行。检验环节则包括外观检查、尺寸测量、无损检测(如超声波检测、射线检测)、力学性能测试(如拉伸试验、冲击试验)等。通过严格的检验,确保锻件质量符合相关标准和要求,只有检验合格的产品才能进入下一生产环节或交付客户。

随着制造业对产品精度和性能要求的不断提高,铝锻造技术应运而生。锻造技术能够使铝锻件的尺寸精度和表面质量接近或达到机械加工的水平,减少后续加工余量,提高材料利用率,降低生产成本。例如,在航空航天领域,锻造技术制造的发动机叶片,不仅能够满足严格的尺寸精度和表面质量要求,提高叶片的强度和疲劳寿命,降低发动机重量,提高燃油效率。实现精密锻造的关键在模具设计与制造技术、精确的工艺参数控制以及高性能的锻造设备。通过计算机辅助设计(CAD)和计算机辅助工程(CAE)技术,对锻造过程进行模拟分析,优化模具结构和锻造工艺,确保锻件在锻造过程中均匀变形,减少缺陷产生。同时,采用高精度的加工设备和检测手段,保证模具制造精度和锻件尺寸精度。

数字化技术在锻造领域的应用主要包括计算机模拟仿真、数字化设计与制造等。通过计算机模拟仿真软件,能够对锻造过程进行全面模拟,预测锻件的成型质量、内部组织和性能变化,提前发现潜在问题,并优化锻造工艺参数。数字化设计与制造技术则实现了从产品设计到模具制造、锻造生产的全过程数字化,提高了生产效率和产品质量的稳定性。智能化技术的应用进一步提升了锻造生产的自动化和智能化水平。例如,采用智能传感器实时监测锻造过程中的温度、压力、位移等参数,通过人工智能算法对数据进行分析处理,实现锻造设备的自动控制和故障诊断。智能机器人在锻造生产中的应用也越来越广泛,如自动上下料、锻造操作辅助等,不仅提高了生产效率,还降低了工人劳动强度,改善了工作环境。

电话:13283506666

电话:13283506666 邮箱:13283506666@qq.com

邮箱:13283506666@qq.com 地址:定襄县师家湾工业区

地址:定襄县师家湾工业区

当前位置:

当前位置:

邮箱:13283506666@qq.com

邮箱:13283506666@qq.com 地址:定襄县师家湾工业区

地址:定襄县师家湾工业区